- $

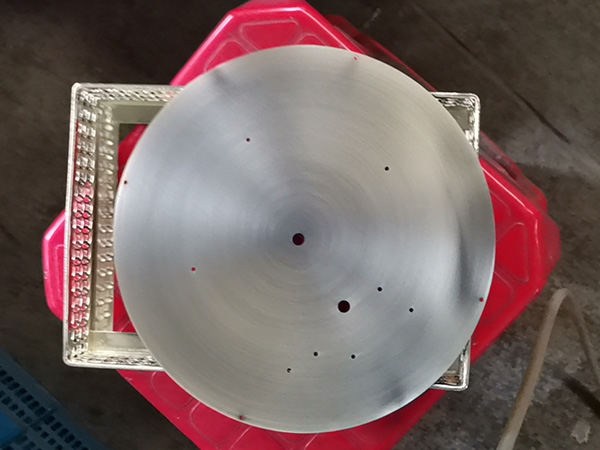

铝合金零件电镀之浸锌的影响

来源:www.fzyddd.com 发布时间:2021年08月06日

铝合金零件电镀之浸锌的影响

化学浸锌是使大多数铝合金零件在浸锌溶液中有效地除去表面的氧化膜,同时又沉积上锌层,以防止铝零件的再氧化,使铝的表面电位向正方向移动,因而使镀层与基体具有良好结合。其浸锌原理是,当铝合金零件浸入强碱性的锌酸盐溶液时,界面上发生氧化还原反应,即铝零件表面的氧化膜和铝的溶解以及锌的沉积。

在浸锌过程中金属铝与溶液中所含的络合物离子[Zn(OH)4]2一中的中心锌离子发生置换反应,形成高度弥散在铝表面的锌晶粒。铝表面在强碱性溶液中处于活化状态,Al一3e-Al3+,放出电子,使铝表面的电势进一步负移,铝表面具有了更高的电化学活性。因此,铝在浸锌溶液中的表面应采用均匀降低表面能的保护作用。此外,在浸锌过程初期,有H2从铝表面析出,对铝零件表面也起着一定的防止氧化的保护作用。浸锌溶液的组成、pH值、温度、浸锌时的操作条件(静止、机械搅拌、超声搅拌)等都影响锌、铝置换反应速率;锌置换膜层的厚度、颗粒度、均匀度、结构、成分都将影响到镀层结合力和性能。因此,在浸锌溶液中所发生的基本反应是铝的溶解及锌的沉积。置换上的锌层既能防止铝上自然氧化膜的再生,又可以在其上电沉积其他金属。形成的锌置换层应是一层高度弥散的均匀、细致,颜色呈青灰色的膜层。置换反应到在铝合金零件表面形成一层致密的锌层时会逐渐停止。

为提高浸锌层的结合力,通常采用二次浸锌法,尤其是含硅量高的铝合金零件。一次浸锌所生成的锌晶粒分布不够均匀,尺寸相差大,浸锌层结合力不好。一次浸锌后用1:1(体积比)的HN03溶液进行退锌,此步骤可使与铝及其合金零件表面结合力不好的锌晶粒溶解,颗粒大的锌晶粒变小,形成均匀表面,在此基础上进行二次浸锌,能得到薄而更致密、小晶粒锌置换层,从而保镀层良好的结合力。在二次浸锌溶液中加入三价铁的酒石酸络合物、二价镍或二价铜的氰化络合物,形成与基体紧密结合的锌镍铁合金层,可以进一步改善浸锌层的结合力。对于铝合金铸件,还可以加入硝酸钠或氟化钠。

为了防止铝及其合金零件经酸蚀后重新生成一层氧化膜,需立即在零件表面形成一层薄而均匀的稳定的金属层,作为后续正常电镀的底层。形成金属底层的方法有浸锌法、浸锡法、阳极氧化后直接电镀法、闪镀镍槽中先氧化再闪镀镍法、化学镀镍法等。

化学浸锌是使大多数铝合金零件在浸锌溶液中有效地除去表面的氧化膜,同时又沉积上锌层,以防止铝零件的再氧化,使铝的表面电位向正方向移动,因而使镀层与基体具有良好结合。其浸锌原理是,当铝合金零件浸入强碱性的锌酸盐溶液时,界面上发生氧化还原反应,即铝零件表面的氧化膜和铝的溶解以及锌的沉积。

在浸锌过程中金属铝与溶液中所含的络合物离子[Zn(OH)4]2一中的中心锌离子发生置换反应,形成高度弥散在铝表面的锌晶粒。铝表面在强碱性溶液中处于活化状态,Al一3e-Al3+,放出电子,使铝表面的电势进一步负移,铝表面具有了更高的电化学活性。因此,铝在浸锌溶液中的表面应采用均匀降低表面能的保护作用。此外,在浸锌过程初期,有H2从铝表面析出,对铝零件表面也起着一定的防止氧化的保护作用。浸锌溶液的组成、pH值、温度、浸锌时的操作条件(静止、机械搅拌、超声搅拌)等都影响锌、铝置换反应速率;锌置换膜层的厚度、颗粒度、均匀度、结构、成分都将影响到镀层结合力和性能。因此,在浸锌溶液中所发生的基本反应是铝的溶解及锌的沉积。置换上的锌层既能防止铝上自然氧化膜的再生,又可以在其上电沉积其他金属。形成的锌置换层应是一层高度弥散的均匀、细致,颜色呈青灰色的膜层。置换反应到在铝合金零件表面形成一层致密的锌层时会逐渐停止。

为提高浸锌层的结合力,通常采用二次浸锌法,尤其是含硅量高的铝合金零件。一次浸锌所生成的锌晶粒分布不够均匀,尺寸相差大,浸锌层结合力不好。一次浸锌后用1:1(体积比)的HN03溶液进行退锌,此步骤可使与铝及其合金零件表面结合力不好的锌晶粒溶解,颗粒大的锌晶粒变小,形成均匀表面,在此基础上进行二次浸锌,能得到薄而更致密、小晶粒锌置换层,从而保镀层良好的结合力。在二次浸锌溶液中加入三价铁的酒石酸络合物、二价镍或二价铜的氰化络合物,形成与基体紧密结合的锌镍铁合金层,可以进一步改善浸锌层的结合力。对于铝合金铸件,还可以加入硝酸钠或氟化钠。

上一条

福州永动电镀有限公司清洁生产审核公示

下一条

福建镍镀如何去铜杂质?

返回列表