- $

电镀金色的工艺流程

来源:www.fzyddd.com 发布时间:2026年01月16日

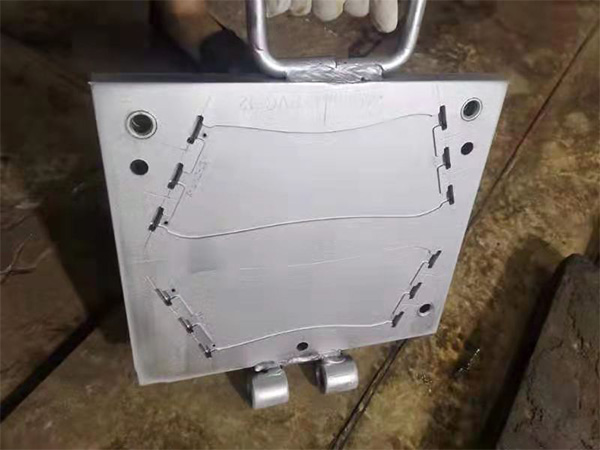

福州电镀金色是一种常见的表面处理工艺,能赋予物体独特的金色外观,提升其美观度和质感。以下是电镀金色较为常见的工艺流程:

## 一、预处理

1. **脱脂**

将待镀工件放入含有脱脂剂的溶液中,通过浸泡或喷淋的方式去除表面的油污和杂质。脱脂剂能有效分解油脂,使工件表面达到清洁状态,为后续处理做好准备。

2. **酸洗**

经过脱脂后的工件,需进行酸洗以去除表面的氧化皮和锈蚀物。酸洗溶液通常为酸性较强的化学试剂,如盐酸或硫酸。酸洗时间不宜过长,以免过度腐蚀工件基体。酸洗完成后,用清水冲洗干净,确保表面无酸液残留。

## 二、镀底层

1. **预镀铜**

在经过预处理的工件表面预镀一层铜,这有助于增强镀层与基体之间的结合力。预镀铜溶液一般由硫酸铜、硫酸和添加剂等组成。通过控制电镀参数,如电流密度、电镀时间等,使铜均匀地沉积在工件表面。

2. **镀镍**

预镀铜后,再镀一层镍。镍镀层具有良好的耐腐蚀性和硬度,能进一步提高镀层的质量和防护性能。镀镍溶液的成分包括硫酸镍、氯化镍、硼酸等。同样要控制电镀条件,以获得厚度均匀、致密的镍镀层。

## 三、镀金色层

1. **配制镀液**

根据所需的金色效果,选择合适的镀金色配方来配制镀液。常见的镀金色配方包含金盐、络合剂、缓冲剂等成分。称量各成分,按照一定的顺序加入到镀槽中,并搅拌均匀,确保镀液成分均匀一致。

2. **电镀操作**

将经过底层电镀的工件放入镀金色溶液中,接通电源进行电镀。在电镀过程中,严格控制电流密度、电镀时间、温度等参数。电流密度的大小会影响金色镀层的沉积速度和质量,一般根据工件的材质、形状和所需镀层厚度进行调整。电镀时间则根据镀层厚度要求而定,通常在几分钟到几十分钟之间。同时,保持镀液温度稳定,一般控制在一定范围内,以保证电镀过程的稳定性和镀层质量。

## 四、后处理

1. **清洗**

电镀完成后,将工件从镀槽中取出,立即放入流动的清水中冲洗,去除表面残留的镀液。清洗要c底,确保无镀液残留,以免影响镀层的外观和性能。

2. **钝化**

为了提高金色镀层的耐腐蚀性和耐磨性,可对工件进行钝化处理。钝化液一般含有特定的化学物质,能在镀层表面形成一层致密的保护膜。将工件浸泡在钝化液中一定时间后取出,再用清水冲洗干净。

3. **干燥**

最后,将经过清洗和钝化的工件进行干燥处理。可以采用自然晾干、热风烘干或真空干燥等方式,确保工件表面完全干燥,防止生锈或氧化。

通过以上电镀金色的工艺流程,可以获得色泽均匀且具有良好性能的金色镀层,满足不同产品的装饰和防护需求。

## 一、预处理

1. **脱脂**

将待镀工件放入含有脱脂剂的溶液中,通过浸泡或喷淋的方式去除表面的油污和杂质。脱脂剂能有效分解油脂,使工件表面达到清洁状态,为后续处理做好准备。

2. **酸洗**

经过脱脂后的工件,需进行酸洗以去除表面的氧化皮和锈蚀物。酸洗溶液通常为酸性较强的化学试剂,如盐酸或硫酸。酸洗时间不宜过长,以免过度腐蚀工件基体。酸洗完成后,用清水冲洗干净,确保表面无酸液残留。

## 二、镀底层

1. **预镀铜**

在经过预处理的工件表面预镀一层铜,这有助于增强镀层与基体之间的结合力。预镀铜溶液一般由硫酸铜、硫酸和添加剂等组成。通过控制电镀参数,如电流密度、电镀时间等,使铜均匀地沉积在工件表面。

2. **镀镍**

预镀铜后,再镀一层镍。镍镀层具有良好的耐腐蚀性和硬度,能进一步提高镀层的质量和防护性能。镀镍溶液的成分包括硫酸镍、氯化镍、硼酸等。同样要控制电镀条件,以获得厚度均匀、致密的镍镀层。

## 三、镀金色层

1. **配制镀液**

根据所需的金色效果,选择合适的镀金色配方来配制镀液。常见的镀金色配方包含金盐、络合剂、缓冲剂等成分。称量各成分,按照一定的顺序加入到镀槽中,并搅拌均匀,确保镀液成分均匀一致。

2. **电镀操作**

将经过底层电镀的工件放入镀金色溶液中,接通电源进行电镀。在电镀过程中,严格控制电流密度、电镀时间、温度等参数。电流密度的大小会影响金色镀层的沉积速度和质量,一般根据工件的材质、形状和所需镀层厚度进行调整。电镀时间则根据镀层厚度要求而定,通常在几分钟到几十分钟之间。同时,保持镀液温度稳定,一般控制在一定范围内,以保证电镀过程的稳定性和镀层质量。

## 四、后处理

1. **清洗**

电镀完成后,将工件从镀槽中取出,立即放入流动的清水中冲洗,去除表面残留的镀液。清洗要c底,确保无镀液残留,以免影响镀层的外观和性能。

2. **钝化**

为了提高金色镀层的耐腐蚀性和耐磨性,可对工件进行钝化处理。钝化液一般含有特定的化学物质,能在镀层表面形成一层致密的保护膜。将工件浸泡在钝化液中一定时间后取出,再用清水冲洗干净。

3. **干燥**

最后,将经过清洗和钝化的工件进行干燥处理。可以采用自然晾干、热风烘干或真空干燥等方式,确保工件表面完全干燥,防止生锈或氧化。

通过以上电镀金色的工艺流程,可以获得色泽均匀且具有良好性能的金色镀层,满足不同产品的装饰和防护需求。

上一条

氧化黑色的工艺及其特点

下一条

福州永动电镀有限公司清洁生产审核公示

返回列表